Baza wiedzy

Tematyka: Rolnictwo

Kurnik z płyty warstwowej

Płyta warstwowa już od kilkunastu lat jest znakomicie wykorzystana przez wykonawców obiektów inwentarskich. Inwestorzy zrozumieli, że czas realizacji ma bardzo duże znaczenie w procesie budowy nowych obiektów. Jednocześnie wymagania dotyczące kosztów utrzymania obiektów, jak również wymagań środowiskowych wewnątrz kurnika z roku na rok rosną. Stąd też stosowanie płyty warstwowej, często w skomplikowanych wersjach wykonania – dotyczących powłok wewnętrznych, czy też rdzenia płyty – wzrasta z każdym rokiem.

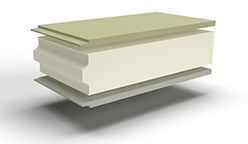

Znakomitym przykładem są hodowcy drobiu. Zarówno ci, którzy specjalizują się w produkcji kurczaków jak i indyków. W obu przypadkach mimo kilku różnic znakomicie zrozumieli przewagę konstrukcji stalowych lub stalowo-murowanych z obłożeniem z płyt warstwowych nad stosowaniem innego typu technologii. Zmienia się również świadomość inwestorów, coraz częściej idących w kierunku stosowania płyty warstwowej z wypełnieniem z piany poliuretanowej zamiast styropianu lub wełny mineralnej.

Jednym z argumentów jest szybkość montażu – wpływa to znacznie na koszty ze względu na rosnące ceny pracy ludzkiej. Tzw. kanapka (blacha, wełna, blacha) wymaga dużo więcej czasu, co jednoznacznie podnosi koszty. Płyta warstwowa z wypełnieniem PIR to zdecydowanie szybsza metoda. Wymaga jedynie postawienia konstrukcji i jednowarstwowej obudowy.

Kolejny istotny element to długowieczność. W przypadku stosowania rdzeni z wełny czy styropianu, z czasem efektywność energetyczna i estetyka takich konstrukcji będzie coraz niższa z uwagi na gryzonie i owady, które uwielbiają się gnieździć w takim środowisku.

Większość indyczarni jest projektowana w formule tak zwanego termosu (płyta o grubości 100 lub 120 mm na ścianach i suficie) podczas gdy na dachy stosowana jest płyta warstwowa o grubości 60mm. Pozwala to na szczelność przestrzeni hodowlanej, a pustka powietrzna nad sufitem oraz dach o grubości rdzenia 60 mm zapewnia dodatkowy komfort cieplny bez możliwości skraplania się pary wodnej.

Tego typu rozwiązanie jest również gwarancją zachowania odpowiednich warunków higieny, bardzo ważnej w procesie produkcji drobiu. Standardem jest stosowanie do produkcji płyt ocynkowanej blachy stalowej z powłoką Standard Poliester 25, czyli 25 mikronów lakieru poliestrowego. Okładziny te posiadają certyfikat higieniczny wystawiony przez PZH. Płyty warstwowe z okładzinami tego typu umożliwiają ich mycie w przerwach produkcyjnych, a także zapewnia zabezpieczenie powierzchni blachy przed agresywnym środowiskiem panującym wewnątrz hali (klasa C3),cieńsza powłoka SP15 posiada klasę C2. Oczywiście, zalecane jest stosowanie powłok, bardziej odpornych na środowiska korozyjne jak HDS (klasa C4) czy HDX (klasa C5). Każdorazowo zalecany jest kontakt z producentem płyt, aby dobrać blachę w zależności od potrzeb danej inwestycji.

W przypadku producentów kurczaków drobiarnie często jeszcze budowane są tak zwaną tradycyjną metodą. Jednak pomimo wielkiego szacunku do tradycyjnego murowania ścian na morko, dach najczęściej pokrywa się płytą warstwową, lub też pokrywa się tzw. Wysokim trapezem, zaś do ocieplenia służy podsufitka, budowana z płyty warstwowej.

I tu już nie trzeba specjalnie przekonywać, że płyty o grubości 100 lub 120 mm są najbardziej ekonomiczne (wysoki współczynnik przenikania ciepła, odpowiednio U=0,22W/m2*K i U=0,18W/m2*K) co przy rosnących cenach energii i wysokich wymaganiach konsumentów powoli staje się normą.

PL

PL EN

EN RU

RU NO

NO FI

FI LT

LT LV

LV SV

SV ET

ET